Китайские автоматические системы: надежность?

2026-01-06

Надежность. Вот это слово постоянно всплывает в разговорах о китайском промышленном оборудовании. Все хотят знать: можно ли доверять? Я лет десять кручусь в этой сфере, и скажу так — вопрос не в ?да? или ?нет?, а в том, что под этим понимать. Многие сразу представляют себе немецкую точность, японскую безотказность, а потом смотрят на ценник китайского решения и ждут того же. Это первая и главная ошибка. Надежность китайских автоматических систем — это часто история про баланс: стоимость, адаптируемость и, что важно, правильную интеграцию. Не купил, поставил и забыл. Тут нужно головой работать.

Откуда растут ноги у сомнений

Раньше, лет десять назад, проблемы были на поверхности. Привозили мы одну линию для производства плитки — сенсоры сыпались, ПЛК глючил, софт кривой. Но тогда и подход был ?купить подешевле?. Сейчас ситуация иная. Ключевые производители в Китае сами прошли школу жесткой внутренней конкуренции и экспортных требований. Их автоматика сейчас — это часто сборная солянка: свой каркас, свои приводы, но контроллеры — Siemens или Schneider, датчики — если повезет, тоже брендовые. И вот здесь начинается интересное.

Надежность такой гибридной системы упирается не столько в железо, сколько в то, как это все спроектировано в единое целое и, главное, настроено. Видел я проекты, где китайские инженеры накручивали логику в том же Siemens так, что он вел себя непредсказуемо. Не потому что контроллер плох, а потому что подход к алгоритмам иначе заточен — на максимальную скорость, на минимум ?лишних? проверок. Это экономия на этапе программирования, которая потом аукается на объекте.

И еще момент — документация. Переводы бывают ужасные, схемы с опечатками. Ты не можешь просто открыть мануал и все понять. Нужно звонить, писать в WeChat, иногда методом тыка разбираться. Это тоже часть ?уравнения надежности? — не инженерная, а человеческая. Если у тебя нет терпения или местного, кто говорит по-китайски, процесс усложняется в разы.

Кейс из практики: кирпичный завод под Казанью

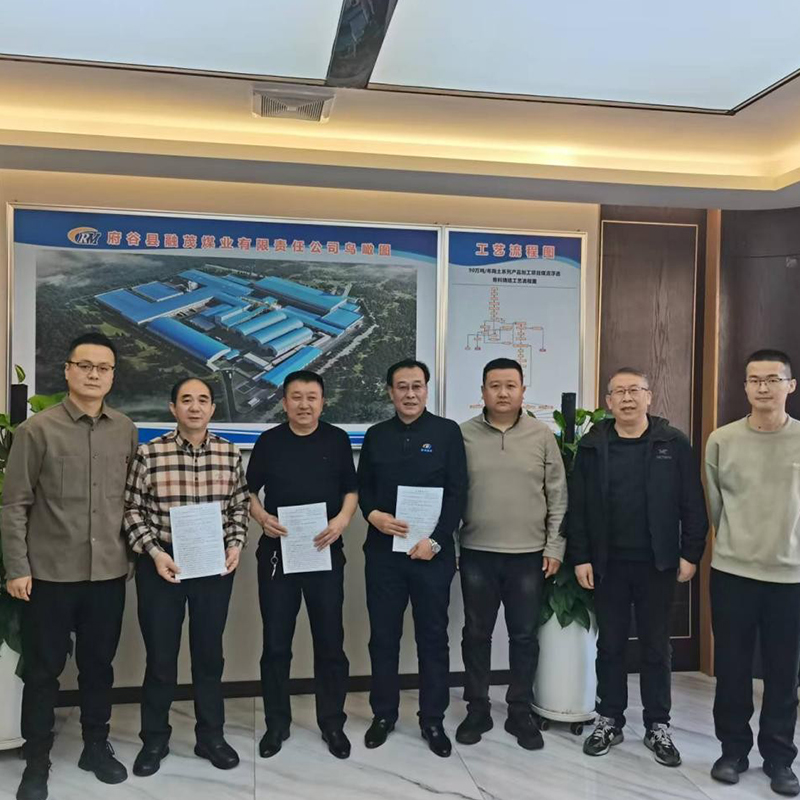

Вот, к примеру, был у нас проект с компанией ООО Сиань Бокенте Строительных Материалов Технология (их сайт — claybbt.ru). Они как раз предлагают комплексные решения для производства стеновых материалов, от проектирования до монтажа. Мы внедряли их автоматизированную линию для спеченного пористого кирпича. Система управления — вроде бы все прилично: панели HMI, стандартные контроллеры.

Проблема вылезла в сушильном контуре. Температурный график должен быть идеальным, иначе брак. Автоматика, по проекту, должна была сама регулировать заслонки и подачу тепла. На бумаге — красиво. На практике — датчики температуры в печи (китайские, конечно) имели приличный разброс показаний. Система ?дергалась?, не могла выйти на устойчивый режим. Получался перерасход газа и нестабильное качество.

Что сделали? Не стали менять всю систему. Поставили в ключевые точки более дорогие, но проверенные европейские датчики, а в программу контроллера добавили фильтрацию сигнала и более плавную логику PID-регулирования. Китайские коллеги из Сиань Бокенте сначала сопротивлялись — мол, и так сойдет, но увидев данные по экономии, согласились. Сейчас линия работает стабильно. Вывод? Их базовая автоматическая система была жизнеспособна, но требовала точечной доводки под реальные, а не идеальные условия.

Где слабые места, а где неожиданная прочность

Если обобщать, то механическая часть — редукторы, транспортеры, рамы — часто очень даже крепкие. Рассчитаны на тяжелые условия. Слабым звеном чаще оказывается периферия: пневмоцилиндры, электромагнитные клапаны, дешевые концевики. Они быстрее изнашиваются или выходят из строя из-за пыли, влаги, вибрации. Запас этих компонентов на складе — must have.

С другой стороны, удивляет живучесть некоторых решений. Например, системы визуального контроля дефектов на той же линии кирпича. Камера — обычная, но софт для анализа изображения написан ихними программистами и заточен именно под этот продукт — сколы, трещины, цвет. Работает без нареканий уже три года. Видимо, потому что это узкоспециализированная разработка, а не попытка сделать универсальный продукт.

Еще один пункт — электромонтаж. Бывает, сборка щитов выполнена, скажем так, неаккуратно. Проводка где-то проложена без должной фиксации, маркировка условная. Это не приводит к мгновенному отказу, но усложняет поиск неисправностей в будущем. При приемке теперь всегда требуем фотоотчет по этапам сборки щитов — это дисциплинирует.

Что значит ?правильная интеграция?

Для меня это ключевое. Китайскую автоматику нельзя просто ?установить?. Ее нужно ?вживить? в твой технологический процесс с поправкой на местные реалии: качество сырья (оно редко бывает идеальным), квалификацию операторов (которые могут тыкнуть не в ту кнопку), климат. Самый успешный проект — где наш технолог сидел рядом с их инженером и они вместе прописывали логику, споря по каждому пункту.

Часто их системы избыточны для простых операций и недостаточны для сложных. Нужно уметь это видеть и перераспределять задачи. Иногда проще и надежнее вынести какую-то подсистему на отдельный, локальный контроллер, оставив за китайской системой только общее управление и мониторинг.

И обязательно — обучение. Не то формальное, которое они проводят за два дня, а подробное, с разбором аварийных ситуаций. ?А что будет, если вот этот датчик залип? Куда смотреть? Как вручную перевести?? Ответы на эти вопросы часто приходится искать самим уже в процессе эксплуатации и потом закреплять в инструкциях.

Итоги: так надежно или нет?

Возвращаюсь к началу. Надежность китайских автоматических систем — условная. Она не абсолютна, она договорная. Ее можно и нужно достигать. Цена привлекательная, база — часто хорошая. Но к этой цене нужно мысленно приплюсовать бюджет на адаптацию, на запасные части для слабых звеньев, на время своего инженера, который будет в этом разбираться.

Если ты готов в это вкладываться, если у тебя есть команда, способная довести систему до ума, то это может быть очень выгодным решением. Как в истории с ООО Сиань Бокенте — в итоге получили рабочую, экономичную линию. Если же нужен ?черный ящик?, который завез, подключил и он работает десять лет без вмешательства — тут, пожалуй, стоит посмотреть в сторону других производителей. Но и заплатить соответственно.

В конечном счете, рынок заставляет китайцев расти. Видно, как от проекта к проекту они учитывают прошлые косяки. Документация становится лучше, компоненты — качественнее, а в логике появляется больше ?защит от дурака?. Так что вопрос надежности постепенно трансформируется из ?вообще? в ?конкретно этой системы, на этом заводе, при таком-то обслуживании?. А это, по-моему, уже гораздо более правильная постановка вопроса.